Dans les secteurs de l'électronique grand public et de la fabrication avancée, chaque itération technologique d'Apple crée des répercussions dans la chaîne d'approvisionnement. Le 10 septembre 2025, la dernière sortie d'Apple, la Apple Watch Ultra 3, présentait un châssis intermédiaire en alliage de titane imprimé en 3D à 100 % recyclé, suscitant un vif engouement sur le marché grâce à son double attrait de « respect de l'environnement + innovation ». Cette démarche a placé les « matériaux en alliage de titane recyclé » et l'intégration de la « technologie d'impression 3D » à l'avant-garde du secteur.

Kyhe La technologie a depuis longtemps établi un avantage concurrentiel grâce à sa technologie propriétaire de préparation de poudre d'alliage de titane avancé : DH-S® (Déshydrogénation Sphéroïdale). Grâce à sa gamme de poudres d'alliage de titane recyclées écologiques et à ses solutions intégrées, Kyhe dessert les secteurs de l'électronique grand public 3C, médical et automobile, en conformité avec les principes ESG. Elle offre une option « faible coût + forte durabilité » pour la fabrication par MIM (Moulage par Injection de Métaux) et par impression 3D.

Référence d'Apple sur l'« Alliage de Titane 100 % Recyclé »

La fabrication durable devient une exigence industrielle

Le choix d'Apple d'utiliser un alliage de titane recyclé à 100 % pour le boîtier intermédiaire de sa montre n'est pas simplement une expérience technique, mais une réponse précise à la tendance mondiale de la fabrication durable. L'alliage de titane, reconnu pour son poids léger, sa grande résistance et sa résistance à la corrosion, est depuis longtemps un matériau idéal pour la fabrication haut de gamme. Toutefois, la production traditionnelle de titane souffre d'une forte consommation d'énergie, de coûts élevés et d'un gaspillage des ressources. La combinaison de « recyclage + impression 3D » permet de garantir la circularité des matières premières tout en assurant une formation efficace de structures complexes par fabrication additive, s'inscrivant parfaitement dans la stratégie d'Apple visant à atteindre la neutralité carbone d'ici 2030 ainsi que dans ses exigences de légèreté des produits.

Il est clair à partir de cela que l'application et la promotion de nouveaux matériaux dans la fabrication traditionnelle disposent désormais de solutions et de directions concrètes. Pour les alliages de titane conventionnels, DH-S® résout une série de points douloureux et de défis tout en répondant aux besoins des clients en matière de neutralité carbone et d'allègement grâce à la fabrication additive.

Ainsi, la fabrication haut de gamme future devra non seulement satisfaire aux exigences de performance, mais aussi démontrer des garanties de durabilité claires. Kyhe La technologie a obtenu la certification internationalement reconnue GLOBAL RECYCLED STANDARD 4.0 (GRS 4.0) (Numéro de certificat : ITS-TE-00126705-GRS-02566800). Son produit phare, la poudre d'alliage de titane recyclé écologique DH-S®, est explicitement étiquetée comme « Métal post-consommation recyclé à 100 % (alliage de titane) », assurant la traçabilité et le recyclage complet depuis la source de la matière première. Cela s'inscrit parfaitement dans l'éthique environnementale d'Apple, ce qui fait de Kyhe un partenaire privilégié pour la demande en électronique grand public haut de gamme.

Poudre en titane DH-S® de KyheTech

Résoudre les points douloureux des matières premières en poudre d'alliage de titane

En tant qu'entreprise technologique spécialisée dans les poudres d'alliage de titane vertes, Kyhe s'appuie sur sa force fondamentale que constitue sa technologie brevetée de sphéroidisation physique DH-S®. Cette innovation élimine non seulement la forte consommation d'énergie et la pollution liées à la production traditionnelle de poudre de titane, mais résout également deux défis industriels majeurs : le coût et la capacité.

1. Révolution des coûts : des prix proches de ceux de l'acier inoxydable, brisant les barrières de l'alliage de titane

Historiquement, le « coût élevé » a été l'obstacle principal à une adoption généralisée des alliages de titane. Kyhe la technologie exclusive DH-S® de Kyhe permet de produire de la poudre d'alliage de titane utilisable à partir de multiples sources de matières premières, telles que la poudre grossière supérieure à 53 microns, les déchets de titane CNC et le titane en éponge. En évitant les goulots d'étranglement liés aux matières premières, Kyhe débloque des gains d'efficacité coûts, offrant une « haute qualité à bas prix ». Cette réduction des coûts signifie que des produits qui ne pouvaient pas utiliser le titane auparavant en raison de contraintes budgétaires peuvent désormais bénéficier des avantages du titane, notamment sa légèreté et sa grande résistance, rendant l'accès aux alliages de titane plus démocratique. Par exemple, l'utilisation Kyhe de la poudre de titane recyclée de 's pour l'impression 3D ou la fabrication MIM du châssis intermédiaire de la montre Apple répond aux exigences de performance tout en maîtrisant les coûts, offrant aux fabricants d'électronique grand public une nouvelle voie vers la « efficacité coût ».

2. Plage de taille de particules réglable, capacité allant jusqu'à 500 tonnes

Les procédés EIGA traditionnels produisent une poudre dont la distribution granulométrique suit une courbe normale, où seulement 10 % de chaque lot se situe dans la plage de 0 à 20 microns (adapté au MIM) et environ 40 % dans la plage de 15 à 53 microns (idéal pour l'impression 3D). En revanche, la technologie DH-S® brise ces limitations. Elle permet d'ajuster la distribution granulométrique par lot, avec un taux de rendement de 92 %, garantissant une conformité à 100 % aux spécifications du client. De plus, Kyhe exploite une installation indépendante de 9 500 mètres carrés et a réalisé deux tours de financement. Sur la base des commandes clients actuelles, elle étend rapidement sa production, visant une production annuelle de 500 tonnes.

3. Répondre aux besoins de la fabrication haut de gamme : Compatible avec le MIM et l'impression 3D

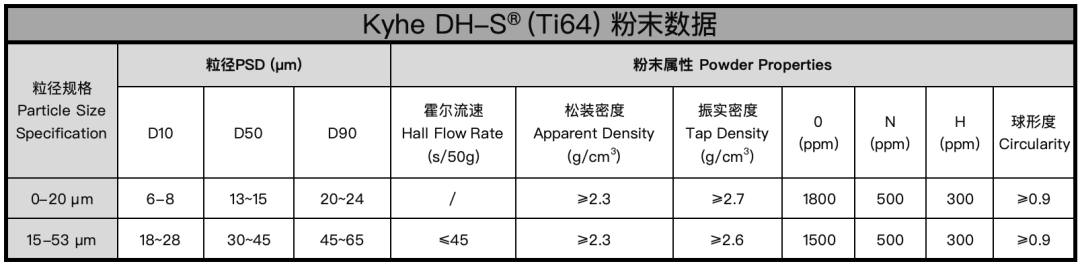

Malgré la réduction des coûts, Kyhe la poudre de titane DH-S® de conserve des performances inaltérées. Selon les spécifications techniques, sa poudre DH-S® Ti64 (Ti6Al4V) se distingue par des indicateurs clés :

Propriétés mécaniques : Résistance à la traction de 950 MPa, limite d'élasticité de 850 MPa, allongement de 15 %, dépassant les normes ASTM F2885-11. Sa résistance à la corrosion (essai SST > 240 heures) le rend idéal pour des applications exigeantes telles que l'électronique grand public et les implants médicaux.

Caractéristiques de la poudre : Disponible en tailles de particules 0-20 μm, 15-53 μm et autres, avec un débit Hall de 20-50 s/50 g, une densité apparente ≥ 2,3 g/cm³ et une grande sphéricité (≥ 0,9). Ces propriétés assurent une excellente fluidité et une bonne formabilité, adaptées à l'impression 3D SLM (fusion sélective par laser) et à la production de masse par MIM de pièces complexes.

Contrôle de la teneur en oxygène : La technologie DH-S® excelle dans la gestion de l'oxygène, utilisant une approche « une commande, deux réductions » pour maintenir la teneur en oxygène de la poudre fine entre 1 500 et 1 800 ppm. L'aspect « une commande » implique Kyhe son procédé de broyage propriétaire, qui minimise l'augmentation de l'oxygène pendant la sphéroïdisation tout en maintenant une forme quasi sphérique (≥90 %) de la poudre. L'étape « deux réductions » permet de réduire davantage la teneur en oxygène pour les clients ayant des exigences plus strictes.

Kyhealso o propose des « services clés en main », allant du développement de poudres (R&D interne, formulations d'alliages sur mesure) et de la conception des matières premières jusqu'à la validation de produits en petites séries. Ce soutien complet rationalise les besoins de fabrication et offre des solutions personnalisées, réduisant considérablement les cycles de R&D.

Certifications et capacité : Les doubles garanties de Kyhe

Soutenu par des atouts solides

Kyhe est leader dans le secteur en matière de certifications durables et de capacités de production. Au-delà de la norme GRS 4.0, son installation est certifiée par Intertek, couvrant le recyclage mécanique, le moulage, la fabrication et le stockage/distribution de produits non finaux. Cela garantit que chaque étape — de la récupération des matières premières à la production de poudre et aux produits finis — respecte les normes internationales.

Conclusion : L'avenir de l'alliage de titane recyclé à travers l'« effet Apple »

Le boîtier intermédiaire en alliage de titane recyclé imprimé en 3D par Apple est comme un « caillou jeté dans un lac », créant des ondes à travers la fabrication. Cela signifie que la durabilité, l'allègement et la précision définiront la production haut de gamme, les entreprises maîtrisant la combinaison « matériaux recyclés + procédés avancés » prenant de l'importance.

Grâce aux avantages du titane recyclé DH-S® en termes de coût, de performance et de certification, Kyhe La technologie fournit non seulement des matériaux haut de gamme pour le MIM et l'impression 3D, mais promeut également la fabrication verte, en phase avec les objectifs mondiaux de durabilité. Dans la course vers une production écologique, Kyhe a franchi une étape concrète en avant — et ses futures innovations dans les alliages de titane recyclé méritent d'être suivies.