V oblasti spotřební elektroniky a pokročilé výroby každá technologická aktualizace společnosti Apple vyvolává vlny napříč dodavatelským řetězcem. Dne 10. září 2025 představila Apple nejnovější model Apple Watch Ultra 3, který obsahoval 100 % recyklovanou 3D tištěnou titanovou slitinu středního rámu, čímž vyvolala nadšení na trhu díky dvojímu přínosu „ekologičnosti + inovace“. Tento krok posunul „recyklované materiály z titanové slitiny“ a „integraci technologie 3D tisku“ na pozici nového průmyslového směru.

Kyhe Technologie již dlouho vytváří konkurenční výhodu díky vlastní pokročilé technologii přípravy prášku z titanové slitiny: DH-S® (Dehydrogenační sféroidace). Prostřednictvím své řady ekologických recyklovaných prášků z titanových slitin a komplexních řešení Kyhe služby pro průmysl spotřební elektroniky 3C, zdravotnictví a automobilový průmysl, v souladu s principy ESG. Nabízí možnost „nízkých nákladů + vysoké udržitelnosti“ pro výrobu MIM (přesné lití kovů) a 3D tisk.

Referenční standard Applu „100 % recyklovaná slitina titanu“

Udržitelná výroba se stává nezbytností průmyslu

Volba společnosti Apple použít pro střední rám hodinek slitinu titanu zcela z recyklovaného materiálu není pouze technickým experimentem, ale přesnou reakcí na celosvětový trend výroby směřující k udržitelnosti. Slitina titanu, známá díky své nízké hmotnosti, vysoké pevnosti a odolnosti proti korozi, je již dlouho ideálním materiálem pro výrobu vysoce kvalitních produktů. Tradiční výroba titanu však trpí vysokou spotřebou energie, vysokými náklady a plýtváním zdroji. Kombinace „recyklace + 3D tisk“ řeší cyklické využívání surovin a zároveň umožňuje efektivní tvorbu složitých struktur prostřednictvím aditivní výroby – což dokonale odpovídá strategii společnosti Apple dosáhnout uhlíkové neutrality do roku 2030 a jejím požadavkům na lehkost produktů.

Z toho je zřejmé, že aplikace a propagace nových materiálů v tradičním průmyslu nyní mají konkrétní řešení a směr. U běžných titanových slitin řeší DH-S® celou řadu problémů a výzev, a zároveň splňuje požadavky zákazníků na uhlíkovou neutralitu a lehkou konstrukci prostřednictvím aditivní výroby.

Budoucí výroba vyšší třídy proto musí nejen splňovat požadavky na výkon, ale také jasně prokazovat udržitelnost. Kyhe Technologie získala mezinárodně uznávané certifikace GLOBAL RECYCLED STANDARD 4.0 (GRS 4.0) (Číslo certifikátu ITS-TE-00126705-GRS-02566800). Její vlajkovou lodí je ekologický recyklovaný prášek z titanové slitiny DH-S®, který je explicitně označen jako „100 % recyklovaný kov po spotřebě (titanová slitina)“, čímž zajišťuje stopovatelnost a plnou recyklovatelnost již od zdroje suroviny. To dokonale odpovídá environmentální filozofii společnosti Apple, čímž se stává Kyhe vysoce kvalitním partnerem pro poptávku po spotřební elektronice vyšší třídy.

KyheTechův prášek DH-S® z titanu

Řešení problémových míst surovinového prášku slitiny titanu

Jako technologická společnost specializující se na ekologické prášky slitin titanu disponuje Kyhe klíčovou know-how ve vlastním vyvíjeném fyzikálním sférickém procesu prášku DH-S®. Tato inovace nejen eliminuje vysokou spotřebu energie a znečištění tradiční výroby titánového prášku, ale zároveň řeší dva klíčové průmyslové problémy: náklady a kapacitu.

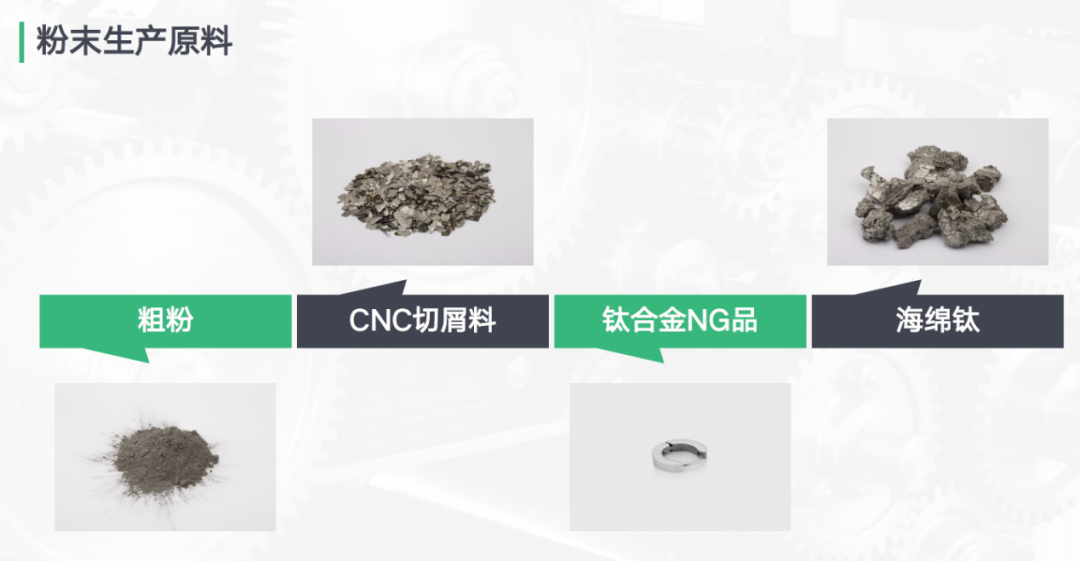

1. Revoluce v nákladech: Ceny blízké nerezové oceli, prolomení bariér slitin titanu

Historicky byly „vysoké náklady“ hlavní překážkou širšího uplatnění slitin titanu. Kyhe výhradní technologie DH-S® umožňuje výrobu použitelného titánového prášku ze různých zdrojů surovin, jako jsou hrubé prášky nad 53 mikronů, odpad z CNC obrábění titanu nebo titanová houba. Tím, že se vyhne závislosti na surovinách, Kyhe odemyká nákladovou efektivitu, díky čemuž je možné nabízet „vysokou kvalitu za nízké ceny“. Toto snížení nákladů znamená, že produkty, které dosud nemohly kvůli rozpočtovým omezením využívat titan, mohou nyní těžit z jeho výhod – lehkosti a vysoké pevnosti, čímž se democratizuje přístup k titanovým slitinám. Například použití Kyhe recyklovaného titanového prášku pro 3D tisk nebo výrobu MIM středního rámečku hodinek Apple splňuje požadavky na výkon a zároveň kontrolované náklady, čímž poskytuje výrobcům spotřební elektroniky novou cestu k „nákladové efektivitě“.

2. Nastavitelný rozsah velikosti částic, kapacita až 500 tun

Tradiční procesy EIGA vyrábí prášek s distribucí velikosti částic podle normální křivky, při které pouze 10 % každé dávky spadá do rozmezí 0–20 mikronů (vhodné pro MIM) a přibližně 40 % do rozmezí 15–53 mikronů (ideální pro 3D tisk). Naopak technologie DH-S® tyto omezení narušuje. Umožňuje nastavitelnou distribuci velikosti částic v rámci jednotlivých dávek s výtěžností 92 %, což zajišťuje 100% soulad se specifikacemi zákazníka. Dále Kyhe provozuje nezávislý objekt o rozloze 9 500 metrů čtverečních a dokončila již dvě kola financování. Na základě současných zakázek od zákazníků rychle rozšiřuje výrobu s cílem dosáhnout roční produkce 500 tun.

3. Splnění potřeb vysokorychlostní výroby: Kompatibilní s MIM a 3D tiskem

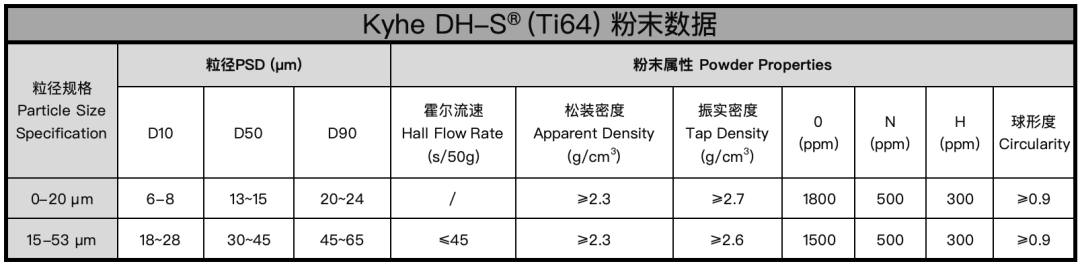

Navzdory snížení nákladů Kyhe titanový prášek DH-S® zachovává nepostradatelný výkon. Podle technických specifikací exceluje jeho prášek DH-S® Ti64 (Ti6Al4V) v klíčových metrikách:

Mechanické vlastnosti: Mez pevnosti 950 MPa, mez kluzu 850 MPa, tažnost 15 %, převyšující normy ASTM F2885-11. Jeho odolnost proti korozi (test SST >240 hodin) jej činí ideálním pro náročné aplikace jako jsou spotřební elektronika a lékařské implantáty.

Vlastnosti prášku: K dispozici ve frakcích 0–20 μm, 15–53 μm a dalších velikostech částic, s tokem podle Halla 20–50 s/50 g, nasypnou hustotou ≥2,3 g/cm³ a vysokou kulatostí (≥0,9). Tyto vlastnosti zajišťují vynikající tekutost a tvarovatelnost, vhodné pro SLM (Selective Laser Melting) 3D tisk a sériovou výrobu složitých dílů metodou MIM.

Řízení obsahu kyslíku: Technologie DH-S® exceluje v řízení obsahu kyslíku, přičemž využívá přístup „jedno řízení, dvě redukce“ k udržení úrovně kyslíku jemného prášku na 1 500–1 800 ppm. Prvek „jednoho řízení“ zahrnuje Kyhe 's vlastní proces mletí, který minimalizuje nárůst obsahu kyslíku během sféroidizace a zároveň udržuje téměř kulovitý tvar prášku (≥90 %). Dvoufázový proces redukce dále snižuje obsah kyslíku pro klienty s přísnějšími požadavky.

Kyhealso o nabízí „komplexní služby“ od vývoje prášku (vlastní výzkum a vývoj, speciální slitiny) a návrhu suroviny až po ověření malých sérií produktů. Tato komplexní podpora zjednodušuje výrobní potřeby a poskytuje přizpůsobená řešení, díky čemuž se výrazně zkracují vývojové cykly.

Certifikace a kapacita: Dvojité záruky Kyhe

Podpořeno pevnými kapacitami

Kyhe je průkopníkem v oblasti certifikací udržitelnosti a výrobních možností. Kromě GRS 4.0 je jeho zařízení certifikováno společností Intertek, což zahrnuje mechanické recyklování, tvarování, výrobu a skladování/distribuci nekonečných výrobků. Tím je zajištěno, že každý krok – od získávání surovin až po výrobu prášku a hotových výrobků – splňuje globální standardy.

Závěr: Budoucnost recyklované slitiny titanu prostřednictvím „efektu Apple“

Střední rámek hodinek od společnosti Apple vyrobený z recyklované slitiny titanu pomocí 3D tisku je jako „kámen hozený do jezera“, který vytváří výrobní vlny. Signalizuje, že u vysokotřídní výroby budou rozhodující udržitelnost, lehkost a přesnost, přičemž na povrch vyjdou společnosti ovládající kombinaci „recyklované materiály + pokročilé procesy“.

Díky výhodám recyklovaného titanového prášku DH-S® v oblasti ceny, výkonu a certifikace Kyhe Technologie nejen poskytuje vysoce kvalitní materiály pro MIM a 3D tisk, ale také podporuje ekologickou výrobu v souladu s globálními cíli udržitelnosti. Ve zrychlujícím závodě směrem k šetrné výrobě Kyhe již učinila pevný krok vpřed – a její budoucí inovace v oblasti recyklovaných slitin titanu stojí za sledování.