В секторах потребительской электроники и передового производства каждое технологическое обновление Apple вызывает волны по всей цепочке поставок. 10 сентября 2025 года новейший выпуск Apple — Apple Watch Ultra 3 — получил среднюю раму из 100% переработанного титанового сплава, напечатанную методом 3D-печати, что вызвало ажиотаж на рынке благодаря сочетанию «экологичности и инноваций». Этот шаг вывел «материалы из переработанного титанового сплава» и «интеграцию технологии 3D-печати» на передний край отрасли.

Kyhe Технология уже давно создала конкурентное преимущество благодаря собственной передовой технологии производства порошка титанового сплава: DH-S® (деhydrogenation spheroidal). Благодаря своей линейке экологически чистых переработанных порошков титановых сплавов и комплексных решений Kyhe обслуживает отрасли потребительской электроники 3C, медицинскую и автомобильную промышленность, соответствуя принципам ESG. Предлагает вариант с «низкой стоимостью + высокой устойчивостью» для производства MIM (литья металлов методом инжекции) и 3D-печати.

Эталонный показатель Apple «100 % переработанного титанового сплава»

Устойчивое производство становится обязательным условием для отрасли

Выбор Apple переработного титанового сплава на 100% для средней рамы часов — это не просто технический эксперимент, а точный ответ на глобальную тенденцию промышленного производства в сторону устойчивости. Титановый сплав, известный своей лёгкостью, высокой прочностью и устойчивостью к коррозии, уже давно является идеальным материалом для изготовления продукции премиум-класса. Однако традиционное производство титана сопряжено с высоким энергопотреблением, большими затратами и потерей ресурсов. Сочетание «рециркуляции + 3D-печати» решает вопрос цикличности сырья и одновременно обеспечивает эффективное формирование сложных структур методом аддитивного производства — что идеально соответствует стратегии Apple по достижению углеродной нейтральности к 2030 году и требованиям к лёгкости продукции.

Из этого ясно, что применение и продвижение новых материалов в традиционном производстве теперь имеют конкретные решения и направления. Для традиционных титановых сплавов DH-S® решает ряд проблем и вызовов, одновременно удовлетворяя потребности клиентов в углеродной нейтральности и облегчении за счёт аддитивного производства.

Таким образом, будущее высокотехнологичное производство должно не только соответствовать требованиям к производительности, но и демонстрировать четкие показатели устойчивости. Kyhe Технология получила международно признанный сертификат GLOBAL RECYCLED STANDARD 4.0 (GRS 4.0) (номер сертификата ITS-TE-00126705-GRS-02566800). Её флагманский продукт — экологически чистый переработанный порошок титанового сплава DH-S® — явно маркируется как «100% переработанный постпотребительский металл (титановый сплав)», что обеспечивает прослеживаемость и полную перерабатываемость на всех этапах, начиная с источника сырья. Это полностью соответствует экологической философии Apple, делая Kyhe премиальным партнёром для требований высокотехнологичной потребительской электроники.

Титановый порошок KyheTech DH-S®

Решение проблемных вопросов сырья в виде титанового сплава в порошке

Как технологическая компания, специализирующаяся на экологически чистых титановых сплавах в порошке, Kyhe обладает ключевыми компетенциями в виде собственной разработанной технологии сфероидизации порошка DH-S®. Эта инновация не только устраняет высокое энергопотребление и загрязнение, присущие традиционному производству титанового порошка, но и решает две ключевые отраслевые проблемы: стоимость и производственные мощности.

1. Революция в стоимости: цена, близкая к цене нержавеющей стали, преодоление барьеров титановых сплавов

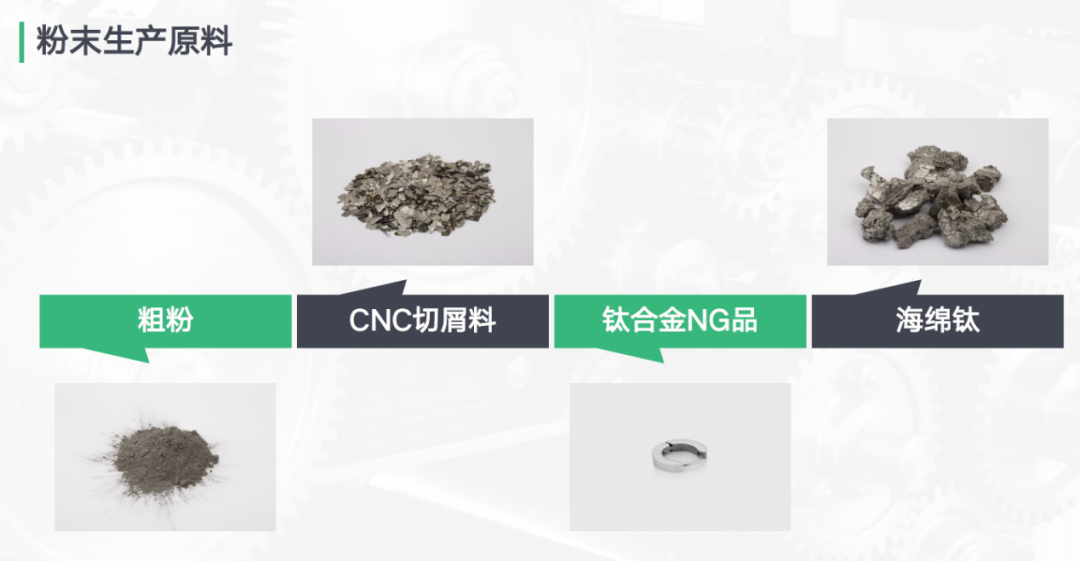

Исторически «высокая стоимость» была основным препятствием для широкого внедрения титановых сплавов. Kyhe эксклюзивная технология DH-S® компании позволяет производить пригодный для использования порошок титанового сплава из различных источников сырья, таких как крупный порошок с размером частиц свыше 53 мкм, отходы титана от станков с ЧПУ и губчатый титан. Избегая узких мест в обеспечении сырьем, Kyhe открывает возможности для снижения затрат, обеспечивая «высокое качество по низким ценам». Снижение затрат означает, что продукты, которые ранее не могли использовать титан из-за бюджетных ограничений, теперь могут воспользоваться преимуществами его легкости и высокой прочности, делая доступ к титановому сплаву более широким. Например, использование Kyhe переработанного титанового порошка для 3D-печати или производства методом литья в металлические формы (MIM) средней рамки часов Apple соответствует требованиям к эксплуатационным характеристикам при одновременном контроле расходов и предлагает производителям электроники для потребителей новый путь к «эффективности по затратам».

2. Регулируемый диапазон размера частиц, производительность до 500 тонн

Традиционные процессы EIGA производят порошок с распределением размера частиц по нормальной кривой, при которой только 10% каждой партии попадают в диапазон 0–20 мкм (подходит для МИМ) и около 40% — в диапазон 15–53 мкм (идеально для 3D-печати). Напротив, технология DH-S® преодолевает эти ограничения. Она позволяет регулировать распределение размера частиц в каждой партии с выходом продукта 92%, обеспечивая 100% соответствие техническим требованиям клиентов. Кроме того, Kyhe эксплуатирует независимое производственное помещение площадью 9 500 квадратных метров и завершила два раунда финансирования. На основании текущих заказов клиентов компания быстро расширяет производство, стремясь достичь годового объема выпуска 500 тонн.

3. Соответствие потребностям высокотехнологичного производства: совместимость с МИМ и 3D-печатью

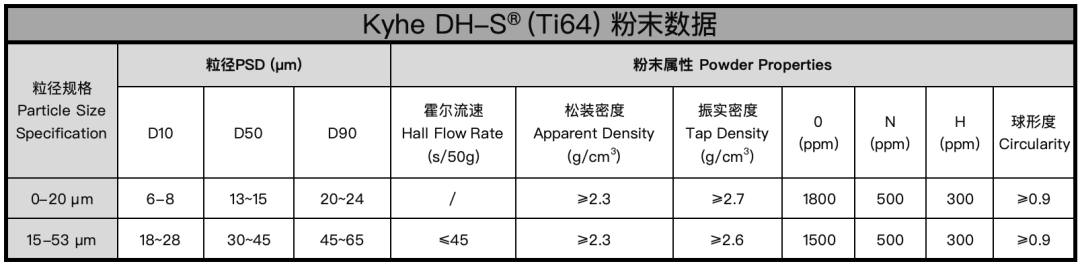

Несмотря на снижение затрат, Kyhe титановый порошок DH-S® от сохраняет неизменную производительность. Согласно техническим характеристикам, его порошок DH-S® Ti64 (Ti6Al4V) превосходит по ключевым показателям:

Механические свойства: предел прочности при растяжении 950 МПа, предел текучести 850 МПа, относительное удлинение 15%, превосходит стандарты ASTM F2885-11. Сопротивление коррозии (испытание по методу солевого тумана более 240 часов) делает его идеальным для требовательных применений, таких как потребительская электроника и медицинские импланты.

Характеристики порошка: доступен в фракциях 0–20 мкм, 15–53 мкм и других размерах частиц, с показателем текучести по Холлу 20–50 с/50 г, насыпной плотностью ≥2,3 г/см³ и высокой сферичностью (≥0,9). Эти свойства обеспечивают отличную текучесть и формообразуемость, подходят для 3D-печати методом SLM (селективного лазерного плавления) и массового производства сложных деталей методом MIM.

Контроль содержания кислорода: технология DH-S® превосходно справляется с управлением содержанием кислорода, используя подход «один контроль, два снижения» для поддержания уровня кислорода в мелкодисперсном порошке на уровне 1500–1800 ppm. Аспект «одного контроля» включает Kyhe собственный процесс помола, который минимизирует увеличение содержания кислорода во время сфероидизации, сохраняя близкую к сферической форму порошка (≥90%). Этап «двойного восстановления» дополнительно снижает содержание кислорода для клиентов с более строгими требованиями.

Kyhealso o предлагает «комплексные услуги» — от разработки порошков (внутренние НИОКР, индивидуальные сплавы) и проектирования исходного материала до проверки продукции небольшими партиями. Такая всесторонняя поддержка упрощает производственные потребности и предоставляет индивидуальные решения, значительно сокращая циклы исследований и разработок.

Сертификаты и мощности: двойная гарантия Kyhe

Подкреплено технологическим потенциалом

Kyhe лидирует в отрасли по экологическим сертификациям и производственным возможностям. Помимо GRS 4.0, его производственная площадка имеет сертификат Intertek, охватывающий механическую переработку, формование, производство и хранение/дистрибуцию нефинальной продукции. Это обеспечивает соответствие каждого этапа — от восстановления сырья до производства порошка и готовой продукции — международным стандартам.

Заключение: Будущее переработанного титанового сплава через «эффект Apple»

Средняя рамка часов Apple, изготовленная методом 3D-печати из переработанного титанового сплава, подобна «камню, брошенному в озеро», породившему волны по всему производственному сектору. Это сигнал о том, что устойчивость, облегчение конструкций и точность будут определять выпуск высококачественной продукции, а компании, освоившие использование «переработанных материалов + передовых процессов», выйдут на передний план.

Благодаря преимуществам переработанного титанового порошка DH-S® в плане стоимости, эксплуатационных характеристик и сертификации Kyhe Технология обеспечивает не только высококачественные материалы для литья под давлением металлических порошков и 3D-печати, но и способствует экологичному производству, соответствующему глобальным целям устойчивого развития. В гонке за экологически чистое производство Kyhe сделало уверенный шаг вперёд — и будущие инновации в области переработанных титановых сплавов стоит внимательно отслеживать.