In den Bereichen Unterhaltungselektronik und fortschrittliche Fertigung sorgt jede technologische Neuerung von Apple für Wellen in der Lieferkette. Am 10. September 2025 stellte Apple mit der Apple Watch Ultra 3 ein Modell vor, das einen Mittelrahmen aus zu 100 % recycelter, 3D-gedruckter Titanlegierung enthält, wodurch die Kombination aus „Umweltfreundlichkeit + Innovation“ große Begeisterung am Markt auslöste. Mit diesem Schritt rücken „Materialien aus recycelten Titanlegierungen“ und die „Integration von 3D-Drucktechnologie“ in den Fokus als neue Wegbereiter der Branche.

Kyhe Technology hat bereits früh einen Wettbewerbsvorteil durch ihre eigene, fortschrittliche Technologie zur Herstellung von Titanlegierungspulver aufgebaut: DH-S® (Dehydrogenation Spheroidal). Durch ihre Serie umweltfreundlicher, recycelter Titanlegierungspulver sowie ganzheitliche Lösungen aus einer Hand Kyhe bedient die Branchen der 3C-Unterhaltungselektronik, Medizin und Automobil unter Einhaltung der ESG-Prinzipien. Es bietet eine Option mit „geringen Kosten + hoher Nachhaltigkeit“ für die Fertigung durch MIM (Metall-Formgebung) und 3D-Druck.

Apples Benchmark „100 % recycelte Titanlegierung“

Nachhaltige Produktion wird zur branchenweiten Notwendigkeit

Apples Entscheidung, für das Gehäuse des Armbands eine zu 100 % recycelte Titanlegierung zu verwenden, ist nicht nur ein technisches Experiment, sondern eine gezielte Reaktion auf den globalen Trend in der Fertigung hin zu Nachhaltigkeit. Titanlegierungen sind seit langem ein ideales Material für die Herstellung von Hochleistungsprodukten, da sie leicht, hochfest und korrosionsbeständig sind. Die herkömmliche Titanproduktion leidet jedoch unter hohem Energieverbrauch, hohen Kosten und Ressourcenverschwendung. Die Kombination aus „Recycling + 3D-Druck“ schafft Kreislaufwirtschaft bei Rohstoffen und ermöglicht gleichzeitig durch additive Fertigung eine effiziente Herstellung komplexer Strukturen – was perfekt mit Apples Ziel der Klimaneutralität bis 2030 sowie den Anforderungen an leichte Produkte übereinstimmt.

Daraus wird deutlich, dass die Anwendung und Förderung neuer Materialien in der traditionellen Fertigung mittlerweile konkrete Lösungen und Richtungen aufweisen. Für herkömmliche Titanlegierungen löst DH-S® eine Reihe von Problemen und Herausforderungen, während gleichzeitig die Anforderungen der Kunden nach Kohlenstoffneutralität und Leichtbau durch additiven Fertigungsprozess erfüllt werden.

Zukünftige High-End-Fertigung muss daher nicht nur die Leistungsanforderungen erfüllen, sondern auch klare Nachhaltigkeitsnachweise vorweisen können. Kyhe Die Technologie hat die international anerkannte GLOBAL RECYCLED STANDARD 4.0 (GRS 4.0) Zertifizierung erhalten (Zertifikatsnummer: ITS-TE-00126705-GRS-02566800). Das Flaggschiffprodukt, das umweltfreundliche recycelte Titanlegierungspulver DH-S®, ist explizit als „100 % Recyceltes Post-Consumer-Metall (Titanlegierung)“ gekennzeichnet, wodurch die Rückverfolgbarkeit und vollständige Recyclingfähigkeit ab der Rohstoffquelle sichergestellt ist. Dies steht im Einklang mit der Umweltphilosophie von Apple und macht Kyhe einen Premium-Partner für die Nachfrage nach hochwertigen Consumer-Elektronikprodukten aus.

KyheTechs DH-S® Titanpulver

Lösung der Schmerzpunkte bei Rohmaterialien für Titanlegierungspulver

Als Technologieunternehmen, das auf grüne Titanlegierungspulver spezialisiert ist, verfügt Kyhe über die Kerntechnologie seiner selbst entwickelten DH-S® physikalischen Pulversphäroidisierungstechnologie. Diese Innovation beseitigt nicht nur den hohen Energieverbrauch und die Umweltverschmutzung herkömmlicher Titanpulver-Herstellungsverfahren, sondern löst auch zwei entscheidende Branchenprobleme: Kosten und Kapazität.

1. Kostenrevolution: Nahezu Edelstahl-Preisniveau, Abbau von Titanlegierungsbarrieren

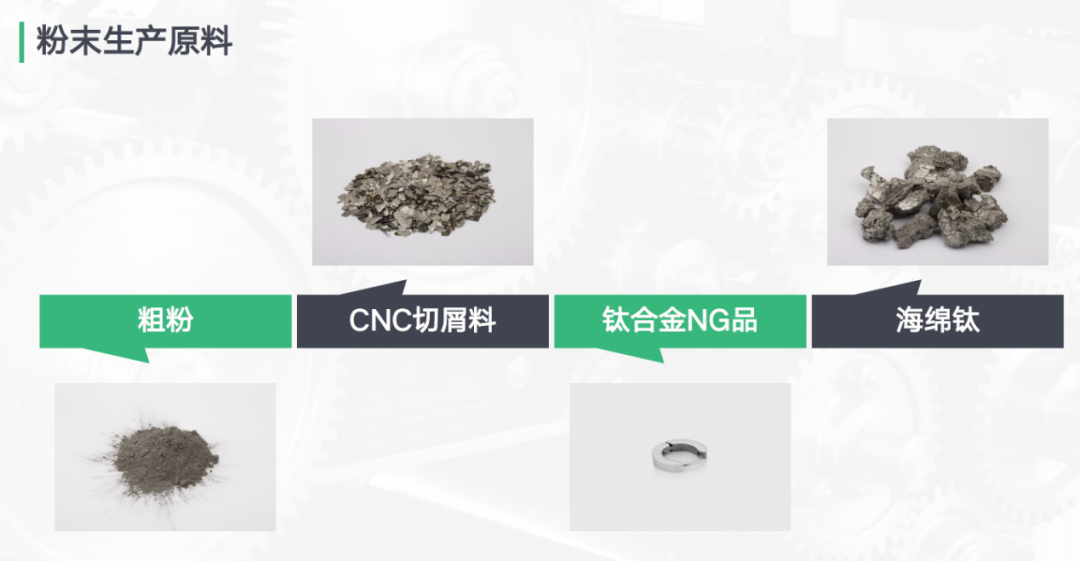

Historisch gesehen war "hohe Kosten" das Haupthindernis für eine breite Anwendung von Titanlegierungen. Kyhe ermöglicht die exklusive DH-S®-Technologie die Herstellung nutzbarer Titanlegierungspulver aus verschiedenen Rohmaterialquellen, wie grobem Pulver über 53 Mikron, CNC-Titan-Ausschuss und Schwammtitan. Indem Engpässe bei Rohmaterialien vermieden werden, Kyhe erschließt Kosteneffizienzen und bietet „hohe Qualität bei niedrigen Preisen“. Diese Kostensenkung bedeutet, dass Produkte, die aufgrund von Budgetbeschränkungen bisher keinen Titan einsetzen konnten, nun von dessen Leichtbau- und Hochfestigkeitsvorteilen profitieren können, wodurch der Zugang zu Titanlegierungen demokratisiert wird. Zum Beispiel ermöglicht die Verwendung von Kyhe s recyceltem Titandampf für das 3D-Drucken oder das MIM-Herstellungsverfahren des Apple-Uhrenmittelrahmens die Einhaltung der Leistungsanforderungen bei gleichzeitiger Kostenkontrolle und bietet Herstellern von Unterhaltungselektronik einen neuen Weg zur „Kosteneffizienz“.

2. Einstellbarer Partikelgrößenbereich, Kapazität bis zu 500 Tonnen

Herkömmliche EIGA-Verfahren erzeugen Pulver mit einer Partikelgrößenverteilung nach einer Normalverteilungskurve, bei der nur 10 % jeder Charge im Bereich von 0–20 Mikron liegen (geeignet für MIM) und etwa 40 % im Bereich von 15–53 Mikron (ideal für das 3D-Drucken). Im Gegensatz dazu überwindet die DH-S®-Technologie diese Einschränkungen. Sie ermöglicht eine pro Charge einstellbare Partikelgrößenverteilung mit einer Ausbeute von 92 % und gewährleistet so die 100%ige Einhaltung der Kundenspezifikationen. Zusätzlich Kyhe betreibt eine unabhängige Anlage auf 9.500 Quadratmetern und hat zwei Finanzierungsrunden abgeschlossen. Auf Basis aktueller Kundenaufträge wird die Produktion rasch ausgebaut, mit einem Zielvolumen von jährlich 500 Tonnen.

3. Erfüllung von Anforderungen an die hochwertige Fertigung: Kompatibel mit MIM und 3D-Druck

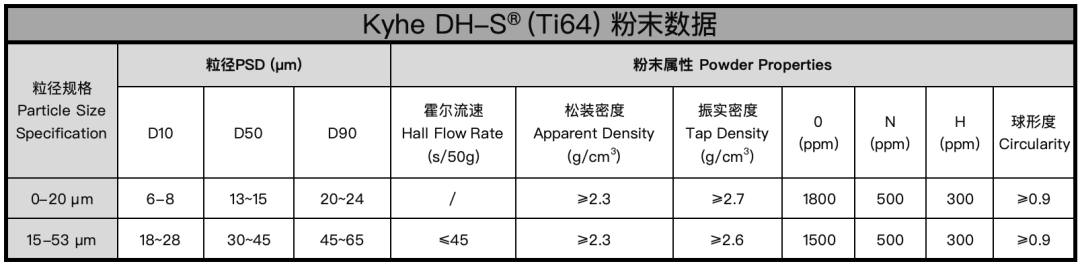

Trotz Kostensenkungen Kyhe behält das DH-S®-Titaniumpulver von seine unveränderte Leistungsfähigkeit bei. Laut technischer Spezifikationen überzeugt das DH-S® Ti64 (Ti6Al4V)-Pulver in entscheidenden Kenngrößen:

Mechanische Eigenschaften: Zugfestigkeit von 950 MPa, Streckgrenze von 850 MPa, Dehnung von 15 %, übertreffen die ASTM F2885-11-Normen. Die Korrosionsbeständigkeit (SST-Test >240 Stunden) macht es ideal für anspruchsvolle Anwendungen wie Consumer-Elektronik und medizinische Implantate.

Pulvereigenschaften: Erhältlich in den Korngrößen 0–20 μm, 15–53 μm und anderen, mit einer Hall-Fließfähigkeit von 20–50 s/50 g, Stampfdichte ≥2,3 g/cm³ und hoher Sphärizität (≥0,9). Diese Eigenschaften gewährleisten eine hervorragende Fließfähigkeit und Formbarkeit, geeignet für das SLM-(Selective Laser Melting-)3D-Druckverfahren und die MIM-Massproduktion komplexer Bauteile.

Sauerstoffgehaltskontrolle: Die DH-S®-Technologie zeichnet sich durch exzellentes Sauerstoffmanagement aus und verwendet einen „ein Kontroll-, zwei Reduktions“-Ansatz, um den Sauerstoffgehalt des feinen Pulvers bei 1.500–1.800 ppm zu halten. Der Aspekt der „einen Kontrolle“ beinhaltet Kyhe verwendet ein proprietäres Schleifverfahren, das die Sauerstoffzunahme während der Sphäroidisierung minimiert und gleichzeitig ein nahezu kugelförmiges Pulver (≥90 %) beibehält. Der „Zwei-Reduktions“-Schritt senkt den Sauerstoffgehalt zusätzlich für Kunden mit strengeren Anforderungen weiter ab.

Kyhe auch o bietet „schlüsselfertige Dienstleistungen“ – von der Pulverentwicklung (eigene Forschung und Entwicklung, kundenspezifische Legierungsformulierungen) und Zufuhrdesign bis hin zur Validierung von Kleinserien. Diese umfassende Unterstützung vereinfacht die Fertigungsanforderungen und bietet maßgeschneiderte Lösungen, wodurch sich die Entwicklungszyklen erheblich verkürzen.

Zertifizierungen und Kapazitäten: Kyhes Doppelte Garantien

Untermauert durch starke Fähigkeiten

Kyhe ist führend in Bezug auf Nachhaltigkeitszertifizierungen und Produktionskapazitäten. Neben GRS 4.0 ist die Anlage Intertek-zertifiziert und umfasst mechanisches Recycling, Formgebung, Fertigung sowie Lagerung/Distribution von Nicht-Endprodukten. Dadurch wird sichergestellt, dass jeder Schritt – von der Rohstoffrückgewinnung über die Pulverproduktion bis hin zu fertigen Produkten – internationalen Standards entspricht.

Fazit: Die Zukunft der recycelten Titanlegierung durch den „Apple-Effekt“

Der mittlere Rahmen der Apple-Uhr aus dreidimensional gedruckter, recycelter Titanlegierung wirkt wie ein „Stein, der in einen See geworfen wird“, und erzeugt Wellen in der Fertigungsindustrie. Er signalisiert, dass Nachhaltigkeit, Gewichtsreduzierung und Präzision die hochwertige Produktion prägen werden, wobei Unternehmen, die „recycelte Materialien + fortschrittliche Verfahren“ beherrschen, an Bedeutung gewinnen.

Mit den Vorteilen von DH-S®-recyceltem Titanpulver hinsichtlich Kosten, Leistung und Zertifizierung Kyhe Bietet die Technologie nicht nur hochwertige Materialien für MIM und 3D-Druck, sondern setzt sich auch für umweltfreundliche Produktion ein, im Einklang mit den globalen Nachhaltigkeitszielen. Im Wettlauf um ökologische Fertigung Kyhe hat einen festen Schritt nach vorn gemacht – und seine zukünftigen Innovationen bei recycelten Titanlegierungen sind beobachtenswert.