У галузях споживчої електроніки та передового виробництва кожне технологічне оновлення Apple викликає резонанс у ланцюзі постачання. 10 вересня 2025 року новинкою Apple став Apple Watch Ultra 3 із середньою рамою з 100% переробленого титанового сплаву, виготовленої методом 3D-друку, що викликало захоплення на ринку завдяки подвійній привабливості «екологічність + інновації». Цей крок поставив «матеріали з перероблених титанових сплавів» та «інтеграцію технології 3D-друку» на передовий край галузі.

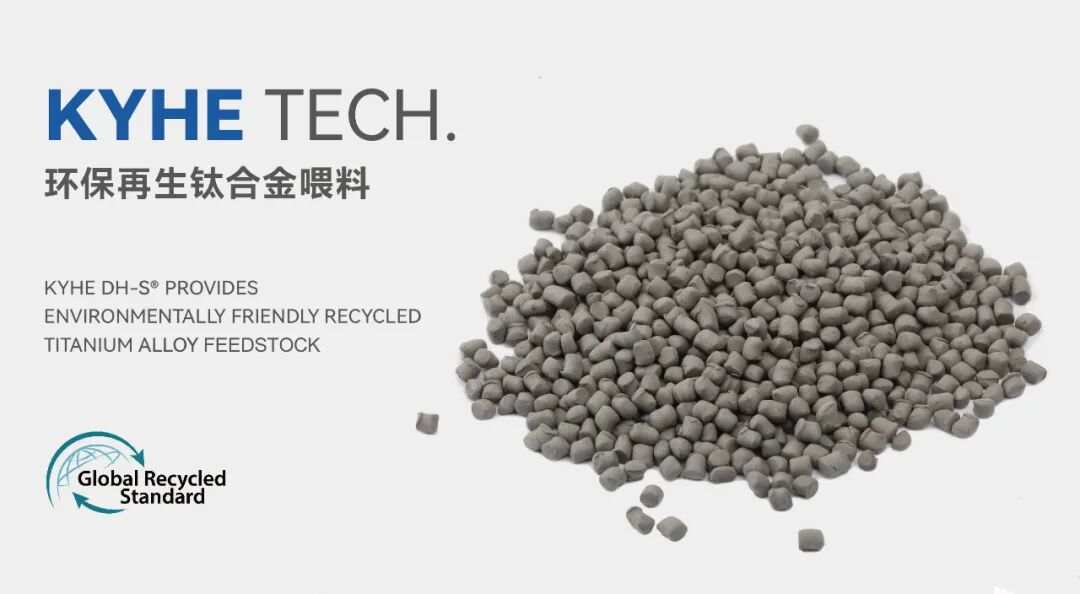

Kyhe Technology давно встановила конкурентну перевагу завдяки власній передовій технології отримання порошку титанових сплавів: DH-S® (дефторування сфероїдальне). Завдяки своїй лінійці екологічних перероблених порошків титанових сплавів та комплексним рішенням Kyhe обслуговує галузі електроніки 3C, медицини та автомобілебудування, дотримуючись принципів ESG. Пропонує варіант із «низькою вартістю та високою стійкістю» для виробництва методом ливарного формування металевих порошків (MIM) і 3D-друку.

Орієнтир Apple щодо «100% переробленого титанового сплаву»

Стійке виробництво стає галузевою необхідністю

Використання Apple повністю переробленого титанового сплаву для середньої рами годинника — це не просто технічний експеримент, а чітка відповідь на глобальну тенденцію виробництва до сталого розвитку. Титановий сплав, відомий своєю легкістю, високою міцністю та стійкістю до корозії, довгий час є ідеальним матеріалом для виготовлення преміальних продуктів. Однак традиційне виробництво титану супроводжується високим енергоспоживанням, високими витратами та втратами ресурсів. Поєднання «переробка + 3D-друк» забезпечує циркулярність сировини, а також дозволяє ефективно формувати складні конструкції за допомогою адитивних технологій — що ідеально відповідає стратегії Apple щодо досягнення нульового вуглецевого сліду до 2030 року та вимогам до легких продуктів.

З цього видно, що застосування та просування нових матеріалів у традиційному виробництві тепер мають конкретні рішення та напрямки. Для звичайних титанових сплавів DH-S® вирішує низку проблем та викликів, водночас задовольняючи потреби клієнтів у карбонейтральності та зменшенні ваги за допомогою адитивного виробництва.

Отже, майбутнє високотехнологічне виробництво повинно не лише відповідати вимогам до продуктивності, але й демонструвати чіткі показники сталого розвитку. Kyhe Технологія отримала міжнародно визнаний сертифікат GLOBAL RECYCLED STANDARD 4.0 (GRS 4.0) (Сертифікат № ITS-TE-00126705-GRS-02566800). Її флагманський продукт — екологічний порошок із переробленого титанового сплаву DH-S® — чітко позначений як «100% вторинного постспоживчого металу (титановий сплав)», забезпечуючи повну прозорість та можливість повторної переробки від джерела сировини. Це гармонійно відповідає екологічним принципам Apple, роблячи Kyhe преміального партнера для потреб високоякісної побутової електроніки.

Титановий порошок KyheTech's DH-S®

Вирішення проблемних питань сировини з титанових сплавів

Як технологічна компанія, що спеціалізується на екологічно чистих титанових порошках, Kyhe має у своєму розпорядженні ключову технологію — саморозроблену технологію фізичної сфероїдації порошків DH-S®. Ця інновація не лише усуває високе енергоспоживання та забруднення, притаманні традиційному виробництву титанового порошку, але й вирішує два ключові галузеві завдання: вартість та обсяги виробництва.

1. Революція у вартості: ціни, близькі до цін на нержавіючу сталь, подолання бар'єр титанових сплавів

Дотепер «висока вартість» була основною перешкодою для масового застосування титанових сплавів. Kyhe ексклюзивна технологія DH-S® дозволяє виробляти придатний для використання порошок з титанових сплавів із різних джерел сировини, таких як крупнозернистий порошок з розміром частинок понад 53 мкм, відходи титану з CNC-верстатів та титанова губка. Уникаючи вузьких місць у постачанні сировини, Kyhe відкриває можливості для економії, забезпечуючи «високу якість за низькими цінами». Це зниження вартості означає, що продукти, які раніше не могли використовувати титан через обмежені бюджети, тепер можуть скористатися перевагами його легкості та високої міцності, роблячи доступ до титанових сплавів більш демократичним. Наприклад, використання Kyhe переробленого титанового порошку для 3D-друку або виробництва методом MIM середньої рамки годинника Apple задовольняє вимоги до продуктивності та дозволяє контролювати витрати, пропонуючи виробникам побутової електроніки новий шлях до «економічної ефективності».

2. Регульований діапазон розміру частинок, потужність до 500 тонн

Традиційні процеси EIGA виробляють порошок із розподілом частинок за розміром за нормальною кривою, при якому лише 10% кожного замісу потрапляє в діапазон 0–20 мкм (підходить для MIM) та близько 40% — у діапазон 15–53 мкм (ідеально для 3D-друку). Навпаки, технологія DH-S® долає ці обмеження. Вона дозволяє регулювати розподіл частинок за розміром у межах кожного замісу з коефіцієнтом виходу продукту 92%, забезпечуючи 100% відповідність специфікаціям клієнта. Крім того, Kyhe експлуатує незалежний об'єкт площею 9 500 квадратних метрів і здійснила два раунди фінансування. На підставі поточних замовлень клієнтів активно розширюється виробництво, мета — досягти річного випуску 500 тонн.

3. Задоволення потреб високотехнологічного виробництва: сумісний з MIM та 3D-друком

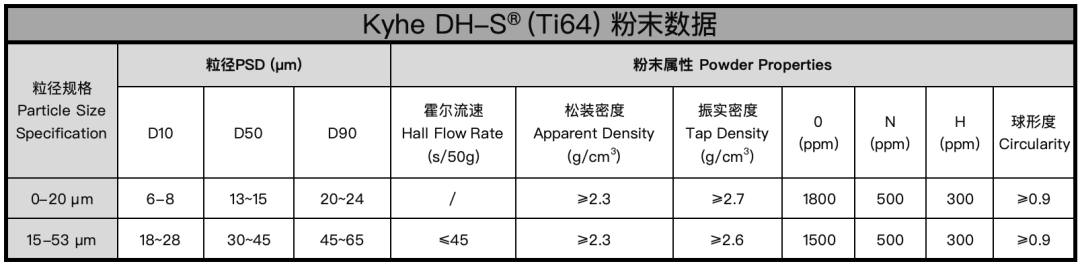

Незважаючи на зниження вартості, Kyhe титановий порошок DH-S® зберігає незмінну продуктивність. Згідно з технічними характеристиками, порошок DH-S® Ti64 (Ti6Al4V) перевершує за ключовими показниками:

Механічні властивості: межа міцності 950 МПа, межа текучості 850 МПа, витягнення 15%, що перевищує стандарти ASTM F2885-11. Його корозійну стійкість (тест SST >240 годин) робить ідеальним для вимогливих застосувань, таких як побутова електроніка та медичні імплантати.

Характеристики порошку: доступний у розмірах частинок 0–20 мкм, 15–53 мкм та інших, зі швидкістю плинності за Холлом 20–50 с/50 г, насипною густиною ≥2,3 г/см³ та високою сферичністю (≥0,9). Ці властивості забезпечують відмінну плинність і формівність, придатні для 3D-друку методом SLM (селективного лазерного спікання) та масового виробництва складних деталей методом MIM.

Контроль вмісту кисню: технологія DH-S® чудово справляється з управлінням киснем, використовуючи підхід «один контроль, два зниження», щоб підтримувати рівень кисню у дрібному порошку на рівні 1500–1800 ppm. Аспект «одного контролю» передбачає Kyhe власний процес шліфування, який мінімізує збільшення вмісту кисню під час сфероїдизації, зберігаючи близький до сферичного (≥90%) порошок. Двоетапне «зниження» дозволяє ще більше знизити вміст кисню для клієнтів із жорсткішими вимогами.

Kyhealso o пропонує «комплексні послуги» — від розробки порошків (власні НДР, спеціальні сплави) та проектування сировини до валідації продукту невеликими партіями. Така всебічна підтримка оптимізує виробничі потреби та забезпечує індивідуальні рішення, значно скорочуючи цикли НДР.

Сертифікації та потужності: Подвійні гарантії Kyhe

Підтверджені справжньою міцністю

Kyhe очолює галузь у сфері сертифікацій сталого розвитку та виробничих можливостей. Окрім GRS 4.0, підприємство має сертифікацію Intertek, що охоплює механічну переробку, формування, виробництво та зберігання/поширення нефінішованих продуктів. Це гарантує, що кожен етап — від відновлення сировини до виробництва порошку та готової продукції — відповідає глобальним стандартам.

Висновок: Майбутнє переробленого титанового сплаву крізь призму «ефекту Apple»

Середня рама годинника Apple, виготовлена методом 3D-друку з переробленого титанового сплаву, подібна «камінцю, кинутому у озеро», створюючи хвилі по всьому виробництву. Це сигнал про те, що сталість, зменшення ваги та висока точність визначатимуть високотехнологічне виробництво, а компанії, які оволодіють поєднанням «перероблені матеріали + передові технології», отримають значну перевагу.

Завдяки перевагам порошку титану DH-S®, переробленого за технологією DH-S®, у плані вартості, продуктивності та сертифікації Kyhe Технологія не лише забезпечує високоякісні матеріали для МІМ і 3D-друку, а й сприяє екологічному виробництву, що відповідає глобальним цілям сталого розвитку. У гонці за екологічно чистим виробництвом Kyhe зробила суттєвий крок вперед — і її майбутні інновації в галузі перероблених титанових сплавів варто очікувати.