I konsumentelektronikken og avanserte produksjonssektorer sender hver teknologiske oppdatering fra Apple bølger gjennom verdikjeden. Den 10. september 2025 presenterte Apple sin nyeste utgivelse, Apple Watch Ultra 3, med et midtdel i 100 % resirkulert 3D-printet titanlegering, noe som vakte stor entusiasme på markedet takket være sin doble attraksjon av «miljøvennlighet + innovasjon». Dette har plassert «resirkulerte titanlegeringsmaterialer» og «integrering av 3D-printteknologi» som bransjens nye grensefelt.

Kyhe Teknologien har lenge etablert ein konkurransefordel med sin avanserte, proprietære teknologi for tilberedning av pulver av titanlegering: DH-S® (Dehydrogenation Spheroidal). Med sine mange miljøvennelege titan-legeringar og alle røyrslslslysingane Kyhe 3C er ein bedrift som tilbyr tjenester til forbrukere i elektronikk, medisinsk industri og bilindustrien, i samsvar med ESG-prinsippa. Det tilbyr eit "laukostnads + høgt bærekraft" alternativ for MIM (Metal Injection Molding) og 3D-printing-produksjon.

Apple sitt "100% resirkulert titanlegering"

Bærekraftig produksjon vert ein industri-impuls

Apples valg av 100 % resirkulert titanlegering til klokkes midtdel er ikke bare et teknisk eksperiment, men et nøyaktig svar på den globale produksjonstrenden mot bærekraftighet. Titanlegering, kjent for sin lette vekt, høye styrke og korrosjonsmotstand, har lenge vært et ideelt materiale for høykvalitets produksjon. Men tradisjonell titanproduksjon lider av høy energiforbruk, høye kostnader og ressurs-sløsing. Kombinasjonen av «resirkulering + 3D-printing» løser problemet med råmateriellens kretsløp samtidig som den muliggjør effektiv formasjon av komplekse strukturer gjennom additiv produksjon – noe som perfekt passer Apples karbonnøytralitetsstrategi innen 2030 og dets krav om lettviktsprodukter.

Det er nå klart at anvendelse og fremming av nye materialer i tradisjonell produksjon har konkrete løsninger og retninger. For konvensjonelle titanlegeringer løser DH-S® en rekke utfordringer og smertepunkter, samtidig som det møter kundenes behov for karbonnøytralitet og lettviktsløsninger gjennom additiv produksjon.

Dermed må fremtidens høyteknologiske produksjon ikke bare oppfylle ytelseskrav, men også vise tydelige bevis på bærekraftighet. Kyhe Teknologien har mottatt den internasjonalt anerkjente GLOBAL RECYCLED STANDARD 4.0 (GRS 4.0)-sertifiseringen (sertifikatnummer ITS-TE-00126705-GRS-02566800). Dets flaggskipprodukt, DH-S® miljøvennlig resirkulert titanlegeringspulver, er eksplisitt merket som «100 % resirkulert postforbrukermetall (titanlegering)», noe som sikrer sporbarhet og full resirkulering fra råvarekilden. Dette passer perfekt med Apples miljøfilosofi og gjør Kyhe det til en premiumpartner for etterspørsel etter høyklassige konsumentelektronikkprodukter.

KyheTechs DH-S® titanpulver

Løser smertepunktene ved råmateriell av titanlegeringspulver

Som et teknologiselskap som spesialiserer seg på grønne titanlegeringspulver, har Kyhe kjernekompetanse i sitt egenutviklede DH-S® fysikalske pulver-sfæriseringsteknologi. Dette gjennombruddet eliminerer ikke bare den høye energiforbruket og forurensningen ved tradisjonell produksjon av titampulver, men løser også to kritiske utfordringer i bransjen: kostnad og kapasitet.

1. Kostnadshrevolusjon: Nesten rustfritt stål-nivå prising, bryter barriere for titanlegeringer

Historisk sett har «høy kostnad» vært hovedhindringen for bred adopsjon av titanlegeringer. Kyhe kyheTechs eksklusive DH-S®-teknologi gjør det mulig å produsere brukbart titanlegeringspulver fra flere råvarekilder, som grovpulver over 53 mikron, CNC-titanskrap og svamptitan. Ved å unngå flaskehalser i råvaren Kyhe låser opp kostnadseffektivitet og leverer «høy kvalitet til lave priser». Denne kostnadsreduksjonen betyr at produkter som tidligere ikke kunne bruke titan på grunn av budsjettbegrensninger, nå kan dra nytte av dets lette og sterke egenskaper, noe som demokratiserer tilgangen til titanlegering. For eksempel, ved å bruke Kyhe s resirkulerte titaniumpulver for 3D-utskrift eller MIM-produksjon av Apple's midtdel til ur oppfylles ytelseskrav samtidig som kostnadene holdes under kontroll, og gir produsenter av konsumentelektronikk en ny vei til «kostnadseffektivitet».

2. Justerbart partikkelstørrelsesområde, kapasitet opp til 500 tonn

Tradisjonelle EIGA-prosesser produserer pulver med en partikkelstørrelsesfordeling som følger en normalfordelingskurve, der bare 10 % av hver batch ligger innenfor 0–20 mikron-området (egnet for MIM) og omtrent 40 % innenfor 15–53 mikron (ideelt for 3D-printing). I motsetning til dette overvinner DH-S®-teknologien disse begrensningene. Den tillater justerbar partikkelstørrelsesfordeling per batch, med en utbyttegrad på 92 %, noe som sikrer 100 % samsvar med kundens spesifikasjoner. I tillegg Kyhe drifter en uavhengig anlegg på 9 500 kvadratmeter og har fullført to runder med finansiering. Basert på nåværende kundeordrer utvider de produksjonen raskt, med mål om en årlig produksjon på 500 tonn.

3. Tilfredsstiller behov i høyteknologisk produksjon: Kompatibel med MIM og 3D-printing

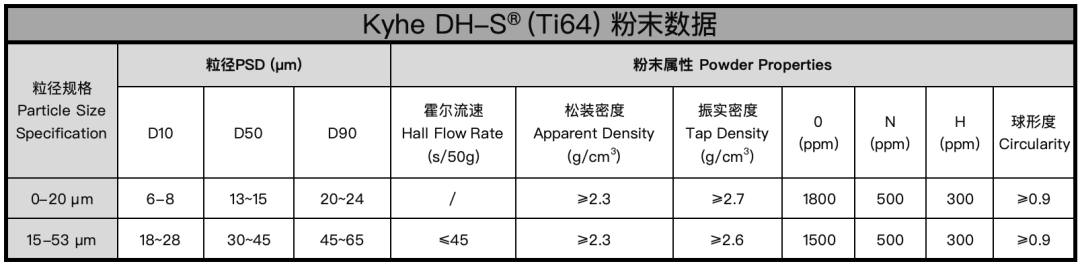

Til tross for kostnadsreduksjoner Kyhe 's DH-S® titanpulver opprettholder urokkelig ytelse. Ifølge tekniske spesifikasjoner presterer deres DH-S® Ti64 (Ti6Al4V)-pulver svært godt på viktige parametere:

Mekaniske egenskaper: Strekkfasthet på 950 MPa, flytegrense på 850 MPa, forlengelse på 15 %, overgår ASTM F2885-11-standarder. Korrosjonsbestandigheten (SST-test >240 timer) gjør den ideell for krevende anvendelser som konsumentelektronikk og medisinske implantater.

Pulveregenskaper: Tilgjengelig i 0–20 μm, 15–53 μm og andre partikkelstørrelser, med Hall-strømningshastighet på 20–50 s/50 g, tappetetthet ≥2,3 g/cm³ og høy sfærisitet (≥0,9). Disse egenskapene sikrer utmerket strømevne og formbarhet, egnet for SLM (Selective Laser Melting) 3D-printing og MIM-masseproduksjon av komplekse deler.

Oksygeninnholdsstyring: DH-S®-teknologi er fremragende innen oksygenhåndtering, og bruker en «én-styring, to-redusering»-metode for å holde oksygnivået i fint pulver på 1 500–1 800 ppm. «Én-styring»-delen innebærer Kyhe 's egenutviklede slipingsprosess, som minimaliserer økningen av oksygen under sferoidisering samtidig som den beholder nesten sfæriske (≥90 %) pulver. "To-trinns reduksjon"-trinnet reduserer ytterligere oksygeninnholdet for kunder med strengere krav.

Kyhealso o tilbyr "helhetstjenester", fra pulverutvikling (internt R&D, tilpassede legeringsformler) og råvaredesign til validering av små serier. Denne omfattende støtten forenkler produksjonsbehov og gir skreddersydde løsninger, noe som betydelig forkorter R&D-sykluser.

Sertifiseringer og kapasitet: Kyhes doble garantier

Støttet av sterke faglige egenskaper

Kyhe er ledende i bransjen når det gjelder bærekraftige sertifiseringer og produksjonskapasitet. Ut over GRS 4.0 er anlegget Intertek-sertifisert, dekkende mekanisk resirkulering, formsprenging, produksjon og lagring/distribusjon av ikke-ferdige produkter. Dette sikrer at hvert trinn – fra råvaregjenvinning til pulverproduksjon og ferdige varer – oppfyller globale standarder.

Konklusjon: Fremtiden for resirkulert titanlegering gjennom "Apple-effekten"

Apples 3D-printede midtdel av resirkulert titanlegering til klokke er som en "stein kastet i et tjern", og skaper bølger innen produksjon. Det signaliserer at bærekraft, lettvikt og presisjon vil definere topproduksjon, og selskaper som mestrer "resirkulerte materialer + avanserte prosesser" vil stå frem.

Med DH-S® resirkulert titanpulvers fordeler når det gjelder kostnad, ytelse og sertifisering, Kyhe Teknologi gir ikke bare premiummaterialer for MIM og 3D-printing, men fremmer også grønn produksjon i tråd med globale bærekraftsmål. I jakten på miljøvennlig produksjon har Kyhe tatt et solidt steg framover – og fremtidige innovasjoner innen resirkulert titanlegering er verdt å følge med på.