Trong lĩnh vực điện tử tiêu dùng và sản xuất tiên tiến, mỗi lần cập nhật công nghệ của Apple đều tạo ra những làn sóng trong chuỗi cung ứng. Vào ngày 10 tháng 9 năm 2025, sản phẩm mới nhất của Apple, Apple Watch Ultra 3, đã sử dụng khung giữa bằng hợp kim titan in 3D được làm từ 100% titan tái chế, thu hút sự quan tâm mạnh mẽ của thị trường nhờ sự kết hợp hấp dẫn giữa "thân thiện với môi trường + đổi mới". Động thái này đã đưa các khái niệm "vật liệu hợp kim titan tái chế" và "tích hợp công nghệ in 3D" lên vị trí tiên phong trong ngành công nghiệp.

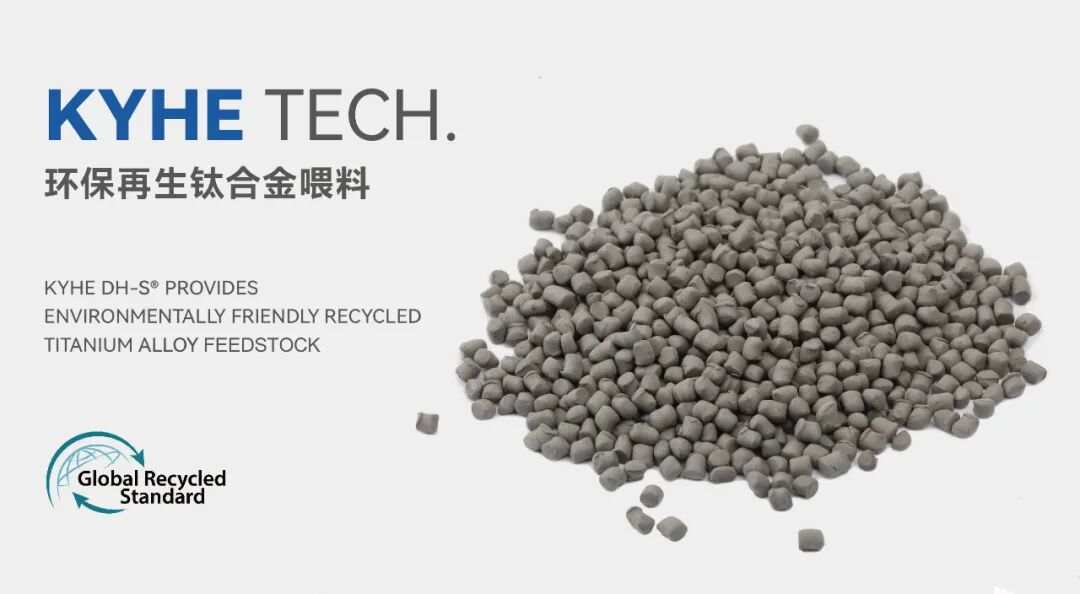

Kyhe Technology đã lâu nay thiết lập lợi thế cạnh tranh nhờ công nghệ chế tạo bột hợp kim titan tiên tiến độc quyền DH-S® (Dehydrogenation Spheroidal). Thông qua loạt sản phẩm bột hợp kim titan tái chế thân thiện với môi trường và các giải pháp trọn gói, Kyhe phục vụ các ngành công nghiệp điện tử tiêu dùng 3C, y tế và ô tô, phù hợp với các nguyên tắc ESG. Nó cung cấp một lựa chọn "chi phí thấp + bền vững cao" cho sản xuất MIM (Ép phun kim loại) và in 3D.

Tiêu chuẩn "Hợp kim Titan Tái chế 100%" của Apple

Sản xuất bền vững trở thành yêu cầu thiết yếu của ngành

Việc Apple lựa chọn hợp kim titan tái chế 100% cho khung giữa của đồng hồ không chỉ đơn thuần là một thí nghiệm kỹ thuật mà còn là phản ứng chính xác trước xu hướng sản xuất toàn cầu hướng tới tính bền vững. Hợp kim titan, nổi tiếng với đặc tính nhẹ, độ bền cao và khả năng chống ăn mòn, từ lâu đã là vật liệu lý tưởng trong sản xuất cao cấp. Tuy nhiên, quy trình sản xuất titan truyền thống thường tiêu tốn nhiều năng lượng, chi phí cao và gây lãng phí tài nguyên. Sự kết hợp giữa "tái chế + in 3D" giải quyết được vấn đề tuần hoàn nguyên liệu thô, đồng thời cho phép tạo hình hiệu quả các cấu trúc phức tạp thông qua công nghệ sản xuất cộng thêm — phù hợp hoàn hảo với chiến lược trung hòa carbon vào năm 2030 và yêu cầu sản phẩm nhẹ của Apple.

Từ đây, rõ ràng rằng việc ứng dụng và phổ biến các vật liệu mới trong sản xuất truyền thống hiện đã có những giải pháp và định hướng cụ thể. Đối với các hợp kim titan thông thường, DH-S® giải quyết một loạt các điểm khó khăn và thách thức trong khi đáp ứng nhu cầu về trung hòa carbon và giảm nhẹ trọng lượng của khách hàng thông qua công nghệ chế tạo cộng thêm.

Do đó, sản xuất cao cấp trong tương lai không chỉ cần đáp ứng các yêu cầu về hiệu suất mà còn phải thể hiện rõ các tiêu chí bền vững. Kyhe Công nghệ này đã đạt được chứng nhận GLOBAL RECYCLED STANDARD 4.0 (GRS 4.0) được quốc tế công nhận (Số chứng nhận: ITS-TE-00126705-GRS-02566800). Sản phẩm chủ lực của nó, bột hợp kim titan tái chế thân thiện môi trường DH-S®, được ghi rõ là "Kim loại tái chế sau tiêu dùng 100% (Hợp kim Titan)", đảm bảo khả năng truy xuất nguồn gốc và khả năng tái chế hoàn toàn từ nguồn nguyên liệu đầu vào. Điều này phù hợp liền mạch với triết lý môi trường của Apple, làm nên Kyhe đối tác cao cấp cho nhu cầu điện tử tiêu dùng cao cấp.

Bột Titan DH-S® của KyheTech

Giải quyết các điểm đau của nguyên liệu bột hợp kim titan

Là một công ty công nghệ chuyên về bột hợp kim titan xanh, Kyhe sở hữu thế mạnh cốt lõi trong công nghệ làm cầu hóa vật lý bột DH-S® do chính mình phát triển. Sáng kiến này không chỉ loại bỏ mức tiêu thụ năng lượng cao và ô nhiễm của phương pháp sản xuất bột titan truyền thống mà còn giải quyết hai thách thức then chốt trong ngành: chi phí và năng lực sản xuất.

1. Cách mạng chi phí: Giá gần bằng thép không gỉ, phá vỡ rào cản hợp kim titan

Trước đây, "chi phí cao" luôn là trở ngại chính đối với việc áp dụng rộng rãi hợp kim titan. Kyhe công nghệ DH-S® độc quyền của Kyhe cho phép sản xuất bột hợp kim titan sử dụng được từ nhiều nguồn nguyên liệu khác nhau, chẳng hạn như bột thô trên 53 micron, phế liệu titan CNC và titan dạng bọt. Bằng cách tránh được tình trạng tắc nghẽn nguyên liệu, Kyhe mở ra hiệu quả về chi phí, mang lại "chất lượng cao với giá thấp". Việc giảm chi phí này có nghĩa là các sản phẩm trước đây không thể sử dụng titan do giới hạn ngân sách nay đã có thể hưởng lợi từ những ưu điểm nhẹ và độ bền cao của vật liệu này, giúp mở rộng khả năng tiếp cận hợp kim titan. Ví dụ, việc sử dụng Kyhe bột titan tái chế của để in 3D hoặc sản xuất MIM khung giữa đồng hồ Apple đáp ứng các yêu cầu về hiệu suất đồng thời kiểm soát chi phí, mang lại cho các nhà sản xuất thiết bị điện tử tiêu dùng một hướng đi mới nhằm đạt được "hiệu quả chi phí."

2. Dải kích cỡ hạt điều chỉnh được, công suất lên đến 500 tấn

Các quy trình EIGA truyền thống sản xuất bột với phân bố kích thước hạt theo đường cong chuẩn, trong đó chỉ có 10% mỗi mẻ nằm trong khoảng 0-20 micron (phù hợp cho MIM) và khoảng 40% trong khoảng 15-53 micron (lý tưởng cho in 3D). Ngược lại, công nghệ DH-S® đã phá vỡ những giới hạn này. Nó cho phép điều chỉnh phân bố kích thước hạt theo từng mẻ, với tỷ lệ thu hồi đạt 92%, đảm bảo tuân thủ 100% các thông số kỹ thuật của khách hàng. Ngoài ra, Kyhe vận hành một cơ sở độc lập rộng 9.500 mét vuông và đã hoàn thành hai vòng gọi vốn. Dựa trên đơn đặt hàng hiện tại từ khách hàng, công ty đang mở rộng sản xuất nhanh chóng, hướng tới sản lượng hàng năm 500 tấn.

3. Đáp Ứng Nhu Cầu Sản Xuất Cao Cấp: Tương Thích Với MIM Và In 3D

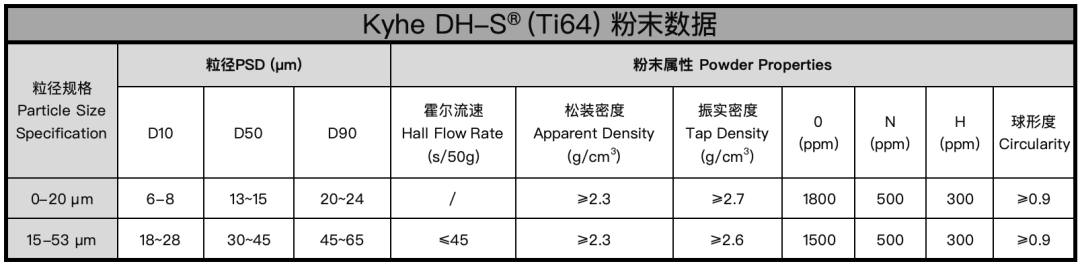

Mặc dù giảm chi phí, Kyhe bột titan DH-S® của vẫn duy trì hiệu suất không đổi. Theo thông số kỹ thuật, bột DH-S® Ti64 (Ti6Al4V) vượt trội ở các chỉ số chính:

Tính chất cơ học: Độ bền kéo 950 MPa, độ bền chảy 850 MPa, độ giãn dài 15%, vượt trội hơn tiêu chuẩn ASTM F2885-11. Khả năng chống ăn mòn (kiểm tra SST >240 giờ) làm cho vật liệu này lý tưởng cho các ứng dụng yêu cầu cao như thiết bị điện tử tiêu dùng và cấy ghép y tế.

Đặc tính bột: Có sẵn ở các cỡ hạt 0-20μm, 15-53μm và các cỡ khác, với tốc độ chảy Hall từ 20-50s/50g, mật độ đổ chặt ≥2,3g/cm³ và hình cầu cao (≥0,9). Những đặc tính này đảm bảo khả năng chảy và tạo hình xuất sắc, phù hợp cho in 3D SLM (Selective Laser Melting) và sản xuất hàng loạt MIM các chi tiết phức tạp.

Kiểm soát hàm lượng oxy: Công nghệ DH-S® nổi bật trong quản lý oxy, sử dụng phương pháp "một kiểm soát, hai khử" để duy trì mức oxy trong bột mịn ở mức 1.500-1.800 ppm. Khía cạnh "một kiểm soát" liên quan đến Kyhe quy trình nghiền độc quyền của s, giúp giảm thiểu sự gia tăng oxy trong quá trình tạo hình cầu trong khi duy trì bột ở dạng gần tròn (≥90%). Bước tiến hành "hai lần khử" tiếp tục làm giảm hàm lượng oxy dành cho các khách hàng có yêu cầu khắt khe hơn.

Kyhealso o cung cấp dịch vụ "trọn gói", từ phát triển bột (nghiên cứu và phát triển nội bộ, công thức hợp kim tùy chỉnh) và thiết kế nguyên liệu đầu vào đến kiểm định sản phẩm quy mô nhỏ. Hỗ trợ toàn diện này giúp đơn giản hóa nhu cầu sản xuất và cung cấp các giải pháp được cá nhân hóa, rút ngắn đáng kể chu kỳ nghiên cứu và phát triển.

Chứng nhận và Năng lực: Cam kết kép của Kyhe

Được hỗ trợ bởi năng lực thực tiễn

Kyhe đi đầu trong ngành về chứng nhận bền vững và năng lực sản xuất. Ngoài GRS 4.0, cơ sở của công ty còn được Intertek chứng nhận, bao gồm tái chế cơ học, đúc khuôn, sản xuất và lưu trữ/phân phối sản phẩm chưa hoàn thiện. Điều này đảm bảo mọi bước – từ thu hồi nguyên liệu thô đến sản xuất bột và thành phẩm – đều đáp ứng các tiêu chuẩn toàn cầu.

Kết luận: Tương lai của hợp kim titan tái chế thông qua "Hiệu ứng Apple"

Khung giữa đồng hồ bằng hợp kim titan tái chế in 3D của Apple giống như một "viên sỏi ném xuống mặt hồ", tạo ra những gợn sóng lan rộng khắp ngành sản xuất. Điều này cho thấy rằng tính bền vững, giảm trọng lượng và độ chính xác sẽ định hình sản xuất cao cấp, và các công ty làm chủ được "vật liệu tái chế + quy trình tiên tiến" sẽ nổi bật.

Với lợi thế về chi phí, hiệu năng và chứng nhận của bột titan tái chế DH-S® Kyhe Công nghệ không chỉ cung cấp vật liệu cao cấp cho ép phun kim loại (MIM) và in 3D mà còn thúc đẩy sản xuất xanh, phù hợp với các mục tiêu bền vững toàn cầu. Trong cuộc đua hướng tới sản xuất thân thiện với môi trường, Kyhe đã tiến một bước vững chắc về phía trước—và các đổi mới trong tương lai của nó về hợp kim titan tái chế đáng để theo dõi.