コンシューマー電子機器および先進製造業界において、Appleの技術革新はサプライチェーンに大きな波紋を広げています。2025年9月10日、Appleが発売した最新モデル「Apple Watch Ultra 3」は、100%リサイクルされた3Dプリントチタン合金製のミッドフレームを採用し、「環境配慮+革新」という二つの魅力で市場の注目を集めました。この動きにより、「リサイクルチタン合金材料」と「3Dプリント技術の統合」が業界の新たなフロンティアとして注目されています。

Kyhe テクノロジーは独自の先進チタン合金粉末製造技術「DH-S®(脱水素球状化)」によって長年にわたり競争優位を築いてきました。環境に配慮したリサイクルチタン合金粉末シリーズとエンドツーエンドソリューションを通じて、 Kyhe 3Cの消費者向け電子機器、医療、自動車産業にサービスを提供し、ESG原則に準拠しています。MIM(金属射出成形)および3Dプリンティング製造に対して「低コスト+高持続可能性」の選択肢を提供します。

Appleの「100%再生チタン合金」のベンチマーク

サステナブルな製造は業界における不可欠な要件となる

Appleがそのウォッチのミッドフレームに100%リサイクルされたチタン合金を使用することを選んだのは、単なる技術的実験ではなく、製造業界全体の持続可能性へのグローバルなトレンドに対する的確な対応である。軽量で高強度、耐腐食性に優れたチタン合金は、高級製品の製造において長年にわたり理想的な素材とされてきた。しかし、従来のチタン生産にはエネルギー消費量の多さ、コストの高さ、資源の浪費といった課題がある。『リサイクル+3Dプリント』の組み合わせにより、原材料の循環利用が可能になると同時に、加法製造によって複雑な構造を効率的に成形できるようになる。これは、Appleが2030年までにカーボンニュートラルを達成するという戦略と、製品の軽量化という要件に完全に合致している。

これにより、新素材の従来型製造業への応用と普及には、すでに具体的な解決策と方向性があることが明らかです。従来のチタン合金において、DH-S®は加法製造を通じて顧客のカーボンニュートラルおよび軽量化ニーズを満たしつつ、一連の課題や痛みのポイントを解決します。

したがって、今後のハイエンド製造業は性能要件を満たすだけでなく、明確な持続可能性の実績を示す必要があるのです。 Kyhe 当該技術は、国際的に認められたGLOBAL RECYCLED STANDARD 4.0(GRS 4.0)認証(証明書番号:ITS-TE-00126705-GRS-02566800)を取得しています。主力製品であるDH-S®環境に配慮したリサイクルチタン合金粉末は、「100% リサイクルされた消費者使用済み金属(チタン合金)」として明示的に表示されており、原材料の段階から追跡可能性と完全なリサイクル性が保証されています。これはAppleの環境理念と完全に一致しており、 Kyhe ハイエンドコンシューマーエレクトロニクス需要における優良パートナーとなっています。

KyheTechのDH-S®チタン粉末

チタン合金粉末原料の課題解決

グリーンチタン合金粉末に特化する技術企業として、Kyheは独自開発したDH-S®物理的粉末球状化技術を核とする競争力を持っています。この革新技術により、従来のチタン粉末製造が抱える高エネルギー消費と汚染問題を解消するだけでなく、コストと生産能力という業界の二大課題にも対応しています。

1. コスト革命:ステンレス鋼並みの価格で、チタン合金の普及障壁を打破

これまで「高コスト」がチタン合金の広範な採用を妨げる主な障壁でした。 Kyhe kyheの独占的なDH-S®技術により、53ミクロンを超える粗粉末やCNC加工でのチタンスクラップ、スポンジチタンなど、複数の原料源から利用可能なチタン合金粉末を製造できます。原料の調達制約を回避することで、 Kyhe コスト効率を実現し、「低価格で高品質」を提供します。このコスト削減により、予算の制約からこれまでチタンを使用できなかった製品でも、その軽量性と高強度という利点を享受できるようになり、チタン合金へのアクセスがより広く利用可能になります。例えば、 Kyhe のリサイクルチタン粉末を用いてAppleウォッチのケース中枠を3DプリンティングまたはMIM製造することで、性能要件を満たしつつコストを抑えることができ、家電メーカーに「コスト効率」の新たな道を提供します。

2. 粒子径範囲の調整可、最大500トンの生産能力

従来のEIGAプロセスでは、粒子径分布が正規曲線に従う粉末が生成され、各ロットのわずか10%のみが0〜20ミクロンの範囲(MIMに適した範囲)に、約40%が15〜53ミクronsの範囲(3Dプリントに理想的)に収まります。一方、DH-S®技術はこれらの制限を打破します。この技術により、ロットごとに調整可能な粒子径分布を実現し、92%の収率でクライアントの仕様に100%適合する粉末を保証します。さらに、 Kyhe 9,500平方メートルの独立型施設を運営しており、すでに2回の資金調達を完了しています。現在の顧客注文に基づき、生産能力を急速に拡大しており、年間500トンの生産を目標としています。

3. 高度な製造ニーズへの対応:MIMおよび3Dプリントに対応

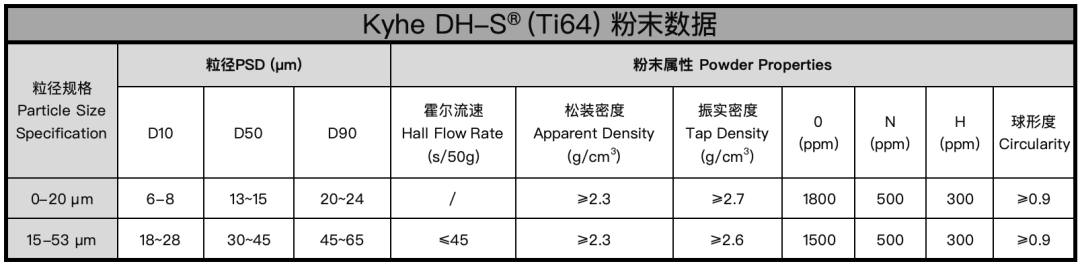

コストを削減してもなお、 Kyhe のDH-S®チタン粉末は性能を一切妥協していません。技術仕様によると、DH-S® Ti64(Ti6Al4V)粉末は主要な指標において優れた性能を発揮します:

機械的特性:引張強度950 MPa、降伏強度850 MPa、伸び15%で、ASTM F2885-11規格を上回ります。耐食性(塩水噴霧試験(SST)240時間以上)に優れており、家電製品や医療用インプラントなど厳しい使用条件に対応可能です。

粉末特性:0–20μm、15–53μm、その他の粒子径で供給可能で、ハルフロー値は20–50秒/50g、振動密度は≥2.3g/cm³、球形度が高(≥0.9)です。これらの特性により、流動性と成形性が非常に良好で、SLM(選択的レーザー溶融)方式の3Dプリンティングや、複雑な部品のMIM量産に適しています。

酸素含有量制御:DH-S®技術は酸素管理において優れており、「一制御・二還元」というアプローチを用いて微細粉末の酸素レベルを1,500–1,800 ppmに維持します。「一制御」とは Kyhe 酸素の増加を最小限に抑えながらもほぼ球状(≥90%)の粉末を維持する、独自の粉砕プロセス。さらに「二段階還元」工程により、より厳しい要求を持つ顧客向けに酸素含有量をさらに低減しています。

Kyhealso o 「ワンストップサービス」を提供しています。粉末の開発(自社内R&D、カスタム合金配合)、フィードストック設計から小ロット製品の検証までを一貫して支援します。これにより、製造ニーズが合理化され、カスタマイズされたソリューションが提供され、R&Dサイクルを大幅に短縮できます。

認証と生産能力:Kyheの二重保証

確固たる実力で支えられています

Kyheは、サステナビリティ認証および生産能力において業界をリードしています。GRS 4.0に加えて、同施設はIntertek認証を取得しており、機械的リサイクル、成形、製造、中間製品の保管・流通までをカバーしています。これにより、原材料の回収から粉末生産、完成品に至るまでのすべての工程が国際基準を満たしていることを保証しています。

結論:「アップル効果」を通じたリサイクルチタン合金の未来

アップルの3D印刷によるリサイクルチタン合金製ウォッチ中枠は、「池に投げ込まれた小石」のように、製造業全般に波紋を広げています。これは、持続可能性や軽量化、高精度が高級製品生産を定義する時代の到来を示しており、「リサイクル素材+先進プロセス」を習得した企業が台頭していくでしょう。

DH-S®リサイクルチタン粉末はコスト、性能、認証面での利点を持つことで Kyhe 当社の技術は、MIMおよび3Dプリント向けの高品質素材を提供するだけでなく、グローバルな持続可能性目標に合致したグリーン製造を推進しています。環境に配慮した生産への競争の中で Kyhe 当社は確かな一歩を踏み出しており、今後のリサイクルチタン合金における革新は注目に値します。